Архитектура ЭВМ

Компоненты ПК

Интерфейсы

Мини блог

Самое читаемое

- Арифметико логическое устройство (АЛУ)

- Страничный механизм в процессорах 386+. Механизм трансляции страниц

- Организация разделов на диске

- Диск Picture CD

- White Book/Super Video CD

- Прямой доступ к памяти, эмуляция ISA DMA (PC/PCI, DDMA)

- Карты PCMCIA: интерфейсы PC Card, CardBus

- Таблица дескрипторов прерываний

- Разъемы процессоров

- Интерфейс Slot A

Аренда квартир снять квартиру посуточно.

Устройства оптического хранения данных

Массовое производство CD-ROM

- Подробности

- Родительская категория: Устройства оптического хранения данных

- Категория: Оптические технологии на основе компакт-дисков

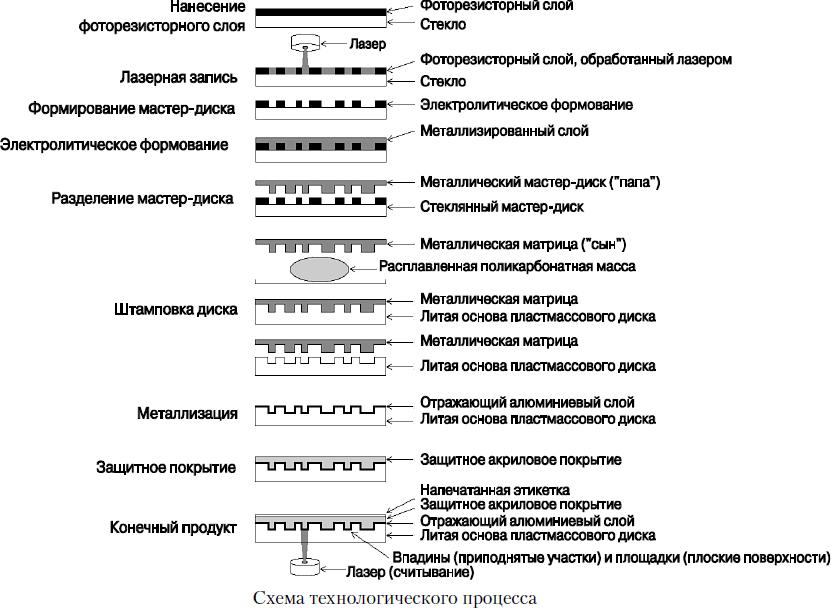

При массовом коммерческом производстве компакт-диски изготавливаются штамповкой или прессованием, а не выжиганием с помощью лазера, как многие считают (см. рисунок ниже). Хотя лазер и применяется для вытравливания данных на стеклянном мастер-диске, покрытом светочувствительным материалом, непосредственно выжигать диски при выпуске сотен или тысяч копий было бы, по меньшей мере, непрактично.

Ниже представлены основные этапы производства компакт-дисков.

- Нанесение фоторезисторного слоя. Круглая пластина из полированного стекла диаметром 240 мм и толщиной 6 мм покрывается слоем фоторезистора толщиной около 150 микрон, после чего обжигается при температуре 80°С (176°F) в течение 30 минут.

- Лазерная запись. Лазерный самописец (Laser Beam Recorder — LBR) посылает импульсы синего или фиолетового света, которые засвечивают и размягчают определенные участки фоторезисторного слоя стеклянного мастер-диска.

- Формирование мастер-диска. Обработанный стеклянный диск погружается в раствор гидрооксида натрия (едкого натра), который растворяет экспонированные лазером участки, формируя тем самым впадины в фоторезисторном слое.

- Электролитическое формование. С помощью процесса, называемого гальванопластикой, ранее подготовленный мастер-диск покрывается слоем никелевого сплава. В результате создается металлический мастер-диск, получивший название родительского диска (father).

- Разделение мастер-диска. Затем металлическая матрица отделяется от стеклянного мастер-диска. Она представляет собой металлический мастер-диск, который уже может использоваться для изготовления небольших партий дисков, так как матрица изнашивается очень быстро. Разделение мастер-диска зачастую приводит к повреждению стеклянной основы, поэтому методом гальванопластики создается еще несколько негативных копий диска (которые называются материнскими). Негативные копии мастер-диска впоследствии применяются для создания рабочей матрицы, используемой в процессе массового тиражирования компакт-дисков. Это позволяет штамповать большое количество дисков без повторения процесса формирования стеклянного мастер-диска.

- Штамповка диска. Металлическая рабочая матрица применяется в литейной машине для формирования принципа отображения данных (впадин и площадок) в расплавленной поликарбонатной массе объемом около 18 граммов при температуре 350°C (или 662°F). При этом сила давления достигает примерно 20000 фунтов на квадратный дюйм. Как правило, в современных термических штамповочных прессах на изготовление каждого диска уходит не более трех секунд.

- Металлизация. Для создания отражательной поверхности на отштампованный диск посредством напыления наносится тонкий (0,05–0,1 микрона) слой алюминия.

- Защитное покрытие. Для защиты алюминиевой пленки от окисления на металлизированный диск с помощью центрифуги наносится тонкий (6–7 микрон) слой акрилового лака, затвердевающего под действием ультрафиолетовых лучей.

- Конечный продукт. В завершение на поверхность диска методом трафаретной печати наносится текст этикетки или какое-либо изображение, также высыхающее под действием ультрафиолетовых лучей.

Процесс изготовления дисков данных CD-ROM и музыкальных компакт-дисков практически одинаков.