Архитектура ЭВМ

Компоненты ПК

Интерфейсы

Мини блог

Самое читаемое

- Арифметико логическое устройство (АЛУ)

- Страничный механизм в процессорах 386+. Механизм трансляции страниц

- Организация разделов на диске

- Диск Picture CD

- White Book/Super Video CD

- Прямой доступ к памяти, эмуляция ISA DMA (PC/PCI, DDMA)

- Карты PCMCIA: интерфейсы PC Card, CardBus

- Таблица дескрипторов прерываний

- Разъемы процессоров

- Интерфейс Slot A

Самая детальная информация детская коляска для путешествий у нас.

Накопители на жёстких дисках

Диски

- Подробности

- Родительская категория: Накопители на жестких дисках

- Категория: Основные компоненты жестких дисков

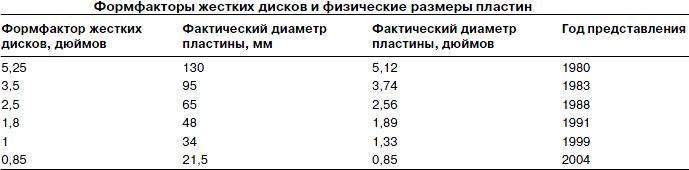

Накопитель на жестких магнитных дисках содержит несколько дисков (пластин). На протяжении многих лет жесткие диски для ПК выпускались в нескольких формфакторах. Как правило, физические размеры жестких дисков выражаются в размере используемых пластин. Основные размеры пластин, используемых в жестких дисках ПК, приведены в таблице.

Существуют также накопители с дисками больших размеров, например 8 дюймов, 14 дюймов и даже больше, но, как правило, эти устройства в ПК не используются. Сейчас в настольных и некоторых портативных моделях чаще всего устанавливаются накопители формата 3,5 дюйма, а малогабаритные устройства (формата 2,5 дюйма и меньше) — в портативных системах.

В большинстве накопителей устанавливается минимум два диска, хотя в некоторых малых моделях бывает и по одному. Количество дисков ограничивается физическими размерами накопителя, а именно — высотой его корпуса. Самое большое количество дисков в накопителях формата 3,5 дюйма, с которым мне приходилось встречаться, — 12.

Раньше почти все диски производились из алюминиево-магниевого сплава, довольно прочного и легкого. Но со временем возникла потребность в накопителях, сочетающих малые размеры и большую емкость. Поэтому в качестве основного материала для дисков стало использоваться стекло, а точнее — композитный материал на основе стекла и керамики. Один из таких материалов называется MemCor и производится компанией Dow Corning. Он значительно прочнее, чем каждый из его компонентов в отдельности. Стеклянные диски отличаются большей прочностью и жесткостью, поэтому их можно сделать в два и более раз тоньше алюминиевых. Кроме того, они менее восприимчивы к перепадам температур, т.е. их размеры при нагреве и охлаждении изменяются весьма незначительно. Сегодня практически все жесткие диски выпускаются со стеклянными или стеклокерамическими пластинами.

Рабочий слой диска

тонким слоем вещества, способного сохранять остаточную намагниченность после воздействия внешнего магнитного поля. Этот слой называется рабочим или магнитным, и именно в нем сохраняется записанная информация. Самыми распространенными являются следующие типы рабочего слоя:

- оксидный;

- тонкопленочный;

- двойной антиферромагнитный (AFC).

Оксидный слой

Оксидный слой представляет собой полимерное покрытие с наполнителем из окиси железа. Он наносится следующим образом. Сначала на поверхность быстро вращающегося алюминиевого диска разбрызгивается суспензия порошка оксида железа в растворе полимера. За счет действия центробежных сил она равномерно растекается по поверхности диска от его центра к внешнему краю. После полимеризации раствора поверхность шлифуется. Затем на нее наносится еще один слой чистого полимера, обладающего достаточной прочностью и низким коэффициентом трения, и диск окончательно полируется. Обычно толщина оксидного слоя — чуть больше 0,1 микрона. Если вам удастся заглянуть внутрь накопителя с такими дисками, то вы увидите, что они коричневого или желтого цвета.

Чем выше емкость накопителя, тем более тонким и гладким должен быть рабочий слой дисков. Но добиться качества покрытия, необходимого для накопителей большой емкости, в рамках традиционной технологии оказалось невозможным. Поскольку оксидный слой довольно мягкий, он крошится при “столкновениях” с головками (например, при случайных сотрясениях накопителя). Диски с таким рабочим слоем использовались с 1955 года; они так долго продержались благодаря простоте технологии и низкой стоимости. Однако в современных моделях накопителей они полностью уступили место тонкопленочным дискам.

Тонкопленочный слой

тия гораздо выше, чем у оксидного. Эта технология легла в основу производства накопителей нового поколения, в которых удалось существенно уменьшить величину зазора между головками и поверхностями дисков, что позволило повысить плотность записи.

Термин тонкопленочный рабочий слой очень удачен, так как это покрытие гораздо тоньше, чем оксидное. Этот слой называют также гальванизированным или напыленным, поскольку наносить тонкую пленку на поверхность дисков можно поразному.

Тонкопленочный гальванизированный рабочий слой получают путем электролиза. Это происходит почти так же, как при хромировании бампера автомобиля. Алюминиевую или стеклянную подложку диска последовательно погружают в ванны с различными растворами, в результате чего она покрывается несколькими слоями металлической пленки. Рабочим слоем служит слой из сплава кобальта толщиной всего около 1 микродюйма (около 0,025 мкм).

Метод напыления рабочего слоя заимствован из полупроводниковой технологии. Суть его сводится к тому, что в специальных вакуумных камерах вещества и сплавы вначале переводятся в газообразное состояние, а затем осаждаются на подложку. На алюминиевый диск сначала наносится слой фосфорита никеля, а затем магнитный кобальтовый сплав. Его толщина при этом — всего 1–2 микродюйма (0,025–0,05 мкм). Аналогично поверх магнитного слоя на диск наносится очень тонкое (порядка 0,025 мкм) углеродное защитное покрытие, обладающее исключительной прочностью. Это самый дорогостоящий процесс из всех описанных выше, так как для его проведения необходимы условия, приближенные к полному вакууму.

Как уже отмечалось, толщина магнитного слоя, полученного методом напыления, составляет около 0,025 мкм. Его исключительно гладкая поверхность позволяет сделать зазор между головками и поверхностями дисков гораздо меньшим, чем это было возможно раньше (0,076 мкм). Чем ближе к поверхности рабочего слоя располагается головка, тем выше плотность расположения зон смены знака на дорожке записи и, следовательно, плотность диска. Кроме того, при увеличении напряженности магнитного поля по мере приближения головки к магнитному слою увеличивается амплитуда сигнала; в результате соотношение “сигнал– шум” становится более благоприятным.

И при гальваническом осаждении, и при напылении рабочий слой получается очень тонким и прочным. Поэтому вероятность “выживания” головок и дисков в случае их контакта друг с другом на большой скорости существенно повышается. И действительно, современные накопители с дисками, имеющими тонкопленочные рабочие слои, практически не выходят из строя при вибрациях и сотрясениях. Оксидные покрытия в этом отношении гораздо менее надежны. Если бы вы смогли заглянуть внутрь корпуса накопителя, то увидели бы, что тонкопленочные покрытия дисков напоминают серебристую поверхность зеркал.

Двойной антиферромагнитный слой

Последним достижением в технологии изготовления носителей жестких дисков является использование двойных антиферромагнитных слоев (AFC), позволяющих существенно увеличить плотность рабочего слоя, превысив наложенные ранее ограничения. Увеличение плотности материала дает возможность уменьшить толщину магнитного слоя диска. Плотность записи жестких дисков (которая выражается в количестве дорожек на дюйм или в числе битов на дюйм) достигла той точки, в которой кристаллы магнитного слоя, используемые для хранения данных, становятся настолько малы, что это приводит к их нестабильности и как следствие — к низкой надежности запоминающего устройства. Границы плотности, получившие название суперпарамагнитного ограничения, должны находиться в пределах 30– 50 Гбит/дюйм2. С развитием технологии этот предел был преодолен и достиг 100 Гбит/дюйм2. Предполагается, что в будущем удастся достигнуть и поверхностной плотности записи в 200 Гбит/дюйм2, правда, при этом будут задействованы некоторые новые технологии.

Носители AFC состоят из двух магнитных слоев, разделенных исключительно тонкой пленкой металлического рутения, толщина которой — всего 3 атома (6 ангстрем). Подобная многослойная конструкция образует антиферромагнитное соединение, состоящее из верхнего и нижнего магнитных слоев, что позволяет различать эти слои по всей видимой высоте жесткого диска. Такая конструкция дает возможность использовать физически более толстые магнитные слои, имеющие более устойчивые кристаллы большого размера, благодаря чему носители могут функционировать как одинарный слой, отличающийся гораздо меньшей общей толщиной.

В 2001 году IBM использовала технологию AFC при создании целой серии 2,5-дюймовых накопителей Travelstar 30GN для портативных компьютеров; жесткие диски этого типа стали первыми накопителями с рабочим слоем AFC, появившимися на рынке. Кроме того, IBM начала создавать 3,5-дюймовые накопители с рабочим слоем AFC, используемые в настольных компьютерах. Первым накопителем этого типа стал Deskstar 120 GXP. Сегодня носители AFC выпускаются компанией Hitachi Global Storage Technologies, которая поглотила подразделение жестких дисков компании IBM, а также ряд других крупных производителей этого типа носителей. Технология AFC позволяет преодолеть рубеж плотности в 100 Гбит/дюйм2, а в сочетании с перпендикулярной магнитной записью (PMR) отодвинуть его до 200 Гбит/дюйм2. Внешне носитель с покрытием AFC выглядит, как зеркало.